打包機帶 故障無法使用,簡易打包機故障DIY

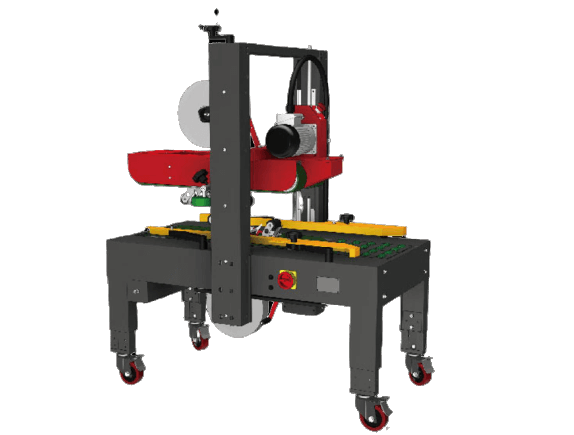

打包機 又稱 捆包機,主要是利用打包帶來綑紮產品或包裝。其功能主要是穩固包裝物品以及使物品在搬運過程中不會輕易的散落,對於產品數量多或難以搬運的企業來說,打包機是不可或缺的設備,但打包機總會遇到故障的時候,這邊教你如何做簡易的 打包機故障排除

打包機故障 排除

一.電磁鐵無法作用

首先檢查電磁鐵連線焊接頭是否脫落,再檢查線圈是否燒壞。如兩者都無異常,應檢查電磁鐵是否位移,或是被贓物堵住,使子彈頭不能活動自如。

二.打包機帶 無法退帶

1.上下分機內有異物

A:上下分機內有異物或固定導帶片的沉頭螺釘鬆動,卡住了打包帶。取下上分機清除異物。

2.橫杆635軸承破裂

A:橫杆平衡位置調整不當,容易造成橫杆造成破裂。應說明書正確調整到位。

3.退帶間隙不當

A:由於退帶滾輪具有拉緊帶子的作用,在調整進退帶滾輪間隙時,應以退帶滾輪為主,調至退帶滾輪間隙比帶子厚度多出0.05到0.1mm。

三.打包機不自動切帶

1.中刀軸承破裂

A:檢查原因,並更換軸承

2.中刀磨損。

A:中刀兩面都有刃口,一面磨損可調換另一面使用或更換新刀。

3.中刀管銷斷裂。

A:用小沖頭衝出斷銷,裝入新管銷。

4.打包機捆緊力調得太緊

A:調整螺帽之上有一內六角緊定螺釘,鬆開後將調整螺帽反時針旋轉,調好後,再將內六角緊定螺釘擰緊。

5.打滑片或捆緊傳動皮帶有油

A:拆下打滑片清除油污,擦乾再按順序裝配好。

6.傳動皮帶太松

A:傳動架座(土地公)往下調或將電機往後調,使皮帶張緊即可。

7.PP包裝帶厚度太薄或退帶滾輪間隙太大

A:退帶滾輪間隙應只比帶子厚度多出0.05—0.1mm,按此要求進行調整。

8.磁控(切帶感應器)有故障,磁片脫落或損壞

9.橫杆平衡位置未調好

四.打包機粘合效果欠佳

1.溫度調節旋鈕調節不當

A:在打包機電器控制盒內,電路板的上方,打開控制盒蓋,即可明顯看一調節旋鈕,順時針方向轉動溫度調升高,反之降低。溫度太高或太低,粘合效果都不好,所以一次不要調得太多,一般調在刻度線4—5之間即可。

2.電源電壓不正常

A:本機應使用220V電壓。很多工廠電壓往往不足,如果再使用長的電纜線將會造成電壓下降使湯頭溫度變低,甚至於在捆緊時燒掉馬達。

3.電熱怪手上拉簧失效

A:電熱怪手上的長拉簧疲勞。如此不能將燙頭送到上下兩層打包帶之間導致粘合一半,甚至更少。

4.打包機燙頭位置調整不當

燙頭太高太低或偏左、偏右,與打包帶或刀具相碰無法對上下兩層打包帶加熱,應根據情況進行調整。

5.中刀軸承破裂。

A:中刀軸承破裂,如此無法上頂,壓緊打包帶使之粘合。

6.機內溫度太高。

排煙微風扇發生故障,使得打包機內溫度太高。

7.燙頭耐熱線故障。

檢查耐熱線是否斷裂燒壞,如螺帽鬆動應擰緊。

8.打包機捆緊力調的太大。

適當調整捆緊力。

五.打包機插帶時不沒有反應

1.LS1微開關故障。

A:LS1上滑板下方之微開關故障或彈片被異物擋住,而無法碰觸接點

2.LS5微開關的故障。

A:LS5在歸零時,接點未閉路,亦即不送帶,插帶亦無動作。

3.離合器間隙大。

4.繼電器接觸不良

A:繼電器接觸不良,檢查繼電器RL-1、2、3。

六.無法連續打包

1.LS1故障

A:LS1接觸未能放開,重新調整彈片間隙。

2.LS1故障

A:LS1雖未故障,但接點及彈片間有贓物卡住。

3.LS4故障

A:LS4遲延,微開關接點未能放開。

4.離合器間隙太小,

A:加墊片。

5.LS3、LS5故障。

A:更換。

6.TD故障。

A:更換。

七.未捆緊就被切斷

1.捆緊力太小

A:調大捆緊力。

2.LS3、LS5位置不當

A:調整LS3、LS5開關的位置

3.磁控TD不好

A:更換

八.捆緊力太小

1.橫杆平衡位置未調好。

2.退帶輪間隙大。

3.捆緊膠帶輪及摩擦片鬆動。

4.傳動皮帶鬆動。

5.電磁離合器吸力不夠。

6.上下分機連接軸鬆動。

7.下分機安裝傾斜。

九.只捆緊不切帶

1.磁控TD損壞或鬆動

A:更換新零件,或重新安裝

2.磁片正反裝錯

3.摩擦片內有油

4.退帶滾輪間隙過大

5.捆緊力太大

十.送帶長度控制的電位器在零位

送帶長度控制電位器在前面板開關牌上左起第二個位置。順時針方向調整,則出帶長度長反之則短;如果在零位置則不出帶。

十一.穿帶不正確

打開右門,按照說明書標明的穿帶示意圖,正確穿帶。

十二.上下分機內有異物

打包機器長期使用,又未能及時清潔與保養,致使機器內積有贓物,使送帶不順暢自如,應多作清潔保養。

十三.送帶滾輪間隙

半自動打包機送帶滾輪之間的間隙大小對於是否正常送帶是很重要的,間隙的調整參照說明書之說明。仔細調整,調至送帶滾輪間隙只比帶子厚度多出0.05~1mm時即可。

十四.打包帶太厚或太薄

因PP打包帶生產廠家有很多,厚度也不一致,應按機器規格選用;如不可能請按照說明書之方法,仔細調整送退帶滾輪之間隙。

十五.記得定期保養

在使用了一年以後,最好給齒輪減速器注入潤滑油。潤滑油可以在張力臂管道的邊緣處滴上幾滴,讓它更好地滲入到肩螺釘中,並且還要給各個注油孔內注入潤滑油,在我們需要搬運或移動打包機的時候,切記要緩慢移動。最後記得要定期檢查機器所有的驅動皮帶,以方便我們能夠及時發現問題,更換或是提前預防皮帶的磨損,防止影響到機器的張力。